Korpus do form do wytłaczania wtryskowego.

To sprzęt, w którym umieszcza się formę do produkcji przedmiotów z tworzyw sztucznych lub metalu. W najprostszej wersji tworzą go:

- stół nieruchomy, do którego podczepia się półformę (zazwyczaj wklęsłą)

- stół ruchomy, do którego podczepia się druga półformę

- system nośny i prowadnicowy stołu ruchomego (zazwyczaj 4 kolumny o przekroju okrągłym)

Produkcja skomplikowanych detali wymaga czasami zastosowania kliku płyt lub stołów.

Stół ekstrakcyjny, połączony z siłownikiem hydraulicznym i wyposażony w wypychacze, służy do oddzielania odlewu ciśnieniowego od formy po jego wystygnięciu.

Stal hartowana.

Korpusy do form CA-BE, aż do serii 396, są wykonywane ze stali hartowanej Formadur 1.2738, wyróżniającej się wysoką twardością (30-32 HRC), głębokim hartowaniem, podatnością na obróbki i na fotograwiurę.

Stal węglowa.

Do realizacji form do podanych matryc lub w przypadku, gdy nie są wymagane specjalne parametry, używamy stali 1.1730.

Na surowej stali, dociętej na miarę, pod realizację płyt matrycowych przeprowadzamy termiczne odprężanie.

Obróbki.

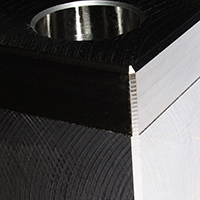

Obróbka zgrubna, nawiercanie, frezowanie i szlifowanie są wykonywane wyłącznie przy użyciu maszyn ze sterownikami numerycznymi.

Charakterystyka obróbki:

- szlifowane powierzchnie

- wyrównywanie krawędzi 0,01 mm na 100 mm długości

- wyrównywanie płaszczyzny 0,005 mm na 100 mm długości

- rozstaw osi kolumnowania 0,005 mm.

Niskie tolerancje pozwalają na swobodną wymianę płyt.

Zewnętrzne powierzchnie płyt, zazwyczaj szlifowane, mogą być na zamówienie po prostu frezowane i wykończone 25 mm zakładką na całym obwodzie, służącą do wyrównywania (począwszy od serii 396)